改性塑膠增韌技術之詳解!非常全面

如今,改性塑膠在國民生活中扮演的角色越來越重要,尤其在汽車、家電等領域發揮著不可替代的作用。而對於門類眾多的改性塑膠技術而言,塑膠增韌技術一直被學 術和工業界研究和關注,因為材料的韌性往往對產品的應用起著決定性的影響。本文,將為大家解答有關塑膠增韌的幾個問題:

1. 塑膠的韌性如何測試與評估?

2. 塑膠增韌的原理何在?

3. 常用的增韌劑有哪些?

4. 塑膠都有哪些增韌方法?

5. 如何理解增韌必先增容?

一、塑膠韌性的性能表徵

——剛性越大材料越不容易發生形變,韌性越大則越容易發生形變

韌 性與剛性相對,是反映物體形變難易程度的一個屬性,剛性越大材料越不容易發生形變,韌性越大則越容易發生形變。通常,剛性越大,材料的硬度、拉伸強度、拉 伸模量(楊氏模量)、彎曲強度、彎曲模量均較大;反之,韌性越大,斷裂伸長率和衝擊強度就越大。衝擊強度表現為樣條或製件承受衝擊的強度,通常泛指樣條在 產生破裂前所吸收的能量。衝擊強度隨樣條形態、試驗方法及試樣條件表現不同的值,因此不能歸為材料的基本性質。

——不同的衝擊試驗方法所得到的結果是不能進行比較的

衝擊試驗的方法很多,依據試驗溫度分:有常溫衝擊、低溫衝擊和高溫衝擊三種;依據試樣受力狀態,可分為彎曲衝擊-簡支梁和懸臂梁衝擊、拉伸衝擊、扭轉衝擊和剪切衝擊;依據採用的能量和衝擊次數,可分為大能量的一次衝擊和小能量的多次衝擊試驗。不同材料或不同用途可選擇不同的衝擊試驗方法,並得到不同的結果,這些結果是不能進行比較的。

二、塑膠增韌機理及影響因素

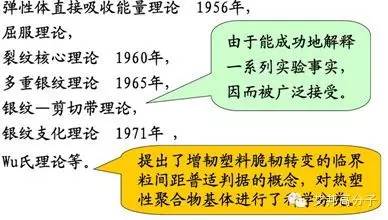

【1】銀紋-剪切帶理論

在橡膠增韌塑膠的共混體系中,橡膠顆粒的作用主要有兩個方面:

一方面,作為應力集中的中心,誘發基體產生大量的銀紋和剪切帶;

另一方面,控制銀紋的發展使銀紋及時終止而不致發展成破壞性的裂紋。

銀 紋末端的應力場可以誘發剪切帶而使銀紋終止。當銀紋擴展到剪切帶時也會阻止銀紋的發展。在材料受到應力作用時大量的銀紋和剪切帶的產生和發展要消耗大量的 能量,從而使得材料的韌性提高。銀紋化宏觀表現為應力白髮現象,而剪切帶則與細頸產生相關,其在不同塑膠基體中表現不同。

例如,HIPS基體韌性較小,銀紋化,應力發白,銀紋化體積增加,橫向尺寸基本不變,拉伸無細頸;增韌PVC,基體韌性大,屈服主要由剪切帶造成,有細頸,無應力發白;HIPS/PPO,銀紋、剪切帶都佔有相當比例,細頸和應力發白現象同時產生。

【2】影響塑膠增韌效果的因素主要有三點

基體樹脂的特性

研究表明,提高基體樹脂的韌性有利於提高增韌塑膠的增韌效果,提高基體樹脂的韌性可通過以下途徑實現:

增大基體樹脂的分子量,使分子量分佈變得窄小;

通過控制是否結晶以及結晶度、晶體尺寸和晶型等提高韌性。例如,PP中加入成核劑提高結晶速率,細化晶粒,從而提高斷裂韌性。

增韌劑的特性和用量

A. 增韌劑分散相粒徑的影響——對於彈性體增韌塑膠,基體樹脂的特性不同,彈性體分散相粒徑的最佳值也不相同。例如,HIPS中橡膠粒徑最佳值為0.8-1.3μm,ABS最佳粒徑為0.3μm左右,PVC改性的ABS其最佳粒徑為0.1μm左右。

B. 增韌劑用量的影響——增韌劑的加入量存在一個最佳值,這與粒子間距參數有關;

C. 增韌劑玻璃化轉變溫度的影響——一般彈性體的玻璃化溫度越低,增韌效果越好;

D. 增韌劑與基體樹脂介面強度的影響——介面粘結強度對增韌效果的影響不同體系有所不同;

E. 彈性體增韌劑結構的影響——與彈性體類型、交聯度等有關。

兩相間的結合力

兩 相間具備良好的結合力,可以使得應力發生時可以在相間進行有效的傳遞從而消耗更多的能量,宏觀上塑膠的綜合性能就越好,其中尤以衝擊強度的改善最為顯著。 通常這種結合力可以理解為兩相之間的相互作用力,接枝共聚和嵌段共聚就是典型的增加兩相結合力的方法,不同的是它們通過化學合成的方法形成了化學鍵,如接 枝共聚物HIPS、ABS,嵌段共聚物SBS、聚氨酯。

對 於增韌劑增韌塑膠而言,屬於物理共混的方法,但是其原理是一樣的。理想的共混體系應是兩組分既部分相容又各自成相,相間存在一介面層,在介面層中兩種聚合 物的分子鏈相互擴散,有明顯的濃度梯度,通過增大共混組分間的相容性,使其具備良好的結合力,進而增強擴散使介面彌散,加大介面層的厚度。而這,即是塑膠 增韌亦是製備高分子合金的關鍵技術之所在——高分子相容技術!

如果您想瞭解更多塑膠的增韌方面的知識,請加彭先生微信13600178525

三、塑膠增韌劑有哪些?如何劃分?

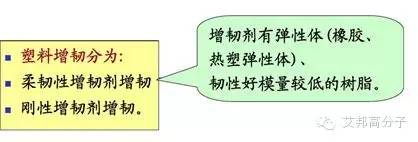

【1】塑膠常用的增韌劑如何劃分

1.橡膠彈性體增韌:EPR(二元乙丙)、EPDM(三元乙丙)、順丁橡膠(BR)、天然橡膠(NR)、異丁烯橡膠(IBR)、丁腈橡膠(NBR)等;適用於所用塑膠樹脂的增韌改性;

2. 熱塑性彈性體增韌:SBS、SEBS、POE、TPO、TPV等;多用於聚烯烴或非極性樹脂增韌,用於聚酯類、聚醯胺類等含有極性官能團的聚合物增韌時需加入相容劑;

3. 核-殼共聚物及反應型三元共聚物增韌:ACR(丙烯酸酯類)、MBS(丙烯酸甲酯-丁二烯-苯乙烯共聚物)、PTW(乙烯-丙烯酸丁酯—甲基丙烯酸縮水甘油酯共聚物)、E-MA-GMA(乙烯-丙烯酸甲酯—甲基丙烯酸縮水甘油酯共聚物)等;多用於工程塑料以及耐高溫高分子合金增韌

4. 高韌性塑膠共混增韌:PP/PA、PP/ABS、PA/ABS、HIPS/PPO、PPS/PA、 PC/ABS、 PC/PBT等;高分子合金技術是製備高韌性工程塑料的重要途徑;

5. 其它方式增韌:納米粒子增韌(如納米CaCO3)、沙林樹脂(杜邦金屬離聚物)增韌等;

【2】在實際的工業生產中,改性塑膠的增韌大概分以下情況:

a、合成樹脂本身韌性不足,需要提高韌性以滿足使用需求,如GPPS、均聚PP等;

b、大幅度提高塑膠的韌性,實現超韌化、低溫環境長期使用的要求,如超韌尼龍;

c、對樹脂進行了填充、阻燃等改性後引起了材料的性能下降,此時必須進行有效的增韌。

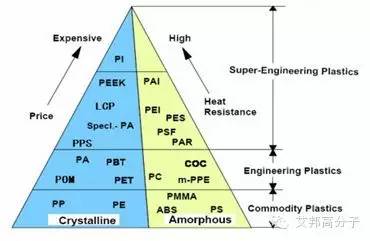

通用塑膠一般都是通過自由基加成聚合而得,分子主鏈及側鏈不含極性基團,增韌時添加橡膠粒子及彈性體粒子即可獲得較好的增韌效果;而工程塑料一般是由縮合聚合而得,分子鏈的側鏈或端基含有極性基團,增韌時可通過加入官能團化的橡膠或彈性體粒子較高的韌性。

常用樹脂的增韌劑種類

| 樹脂 | 常用增韌劑 | 目前增韌改性常用增韌劑 (增韌效果好) |

| 聚烯烴 | NR、EPR、EPDM、SBS、SEBS、EVA | POE、EPDM |

| PVC | NBR、MBS、CPE、TPU、ABS、ACR | CPE、ACR |

| ABS | CPE、ACR、高膠粉 | 高膠粉 |

| PC | MBS、含矽丙烯酸酯橡膠 | MBS |

| PBT/PET | E-GMA、EPDM-GMA、POE-GMA、核-殼型共聚物、離聚體 | POE-GMA、E-MA-GMA |

| PA | NBR、EPDM、SBS、SEBS與POE及其對應接枝共聚物、核-殼型共聚物、UHMWPE、TPAE | POE-MA、SEBS-MA、EPDM-MA |

| PPO | HIPS、SEBS-MA、POE-MA | HIPS |

| PPS | SEBS-MA、HDPE-MA、TLCP、離聚體、PTFE、E-MA-GMA | SEBS-MA、E-MA-GMA |

4、塑膠增韌關鍵在於增容——親,你怎麼看?

一 般而言,塑膠在受到外力作用時以介面脫黏、空洞化、基體剪切屈服的過程吸收、耗散能量,除了非極性塑膠樹脂增韌時可以直接加入與其相容性好的彈性體粒子 (相似相容原理)時,其它極性樹脂都需要有效的增容才能實現最終增韌的目的。前面提到的幾類接枝共聚物作為增韌劑時,都會與基體產生強烈的相互作用,例 如:

(1) 帶環氧官能團型增韌機理:環氧基團開環後與聚合物端羥基、羧基或胺基發生加成反應;

(2) 核殼型增韌機理:外層官能團與組分充分相容,橡膠起到增韌效果;

(3) 離聚體型增韌機理:借助金屬離子與高分子鏈的羧酸根之間的絡合作用形成物理交聯網路,從而起到增韌的作用。

實際上,如果把增韌劑看作一類聚合物,就可以把這種增容原理延伸到所有的高分子共混物中。如下表,工業上製備有用的聚合物共混物時,反應性增容是我們必須要運用的技術,此時增韌劑就有了不一樣的意義,“增韌相容劑”,“介面乳化劑”的稱謂就顯得格外形象!

具有工業價值的聚合物共混物實例及其增容方式

| 聚醯胺 | 聚酯 | 聚碳酸酯 | 聚苯醚 | 聚烯烴 | |

| 彈性體 | 反應性 | 反應性 | 無 | 無 | 物理作用 |

| 聚烯烴 | 反應性 | 反應性 | 無 | 無 | 物理作用 |

| 核-殼改性劑 | 反應性 | 反應性 | 無 | X | X |

| ABS | 反應性 | 反應性 | 無 | X | X |

| 聚醯胺 | 反應性2 | 反應性2 | 反應性2 | 反應性 | 反應性 |

| 聚酯 | 反應性2 | 反應性2 | 反應性2 | 反應性 | 反應性 |

X——表示此類共混物的文獻報導較少;無——表示不需要有效增容即可獲得有用的聚合物共混物;反應性2——表示共混物之間共混時可原位生成有用的接枝或嵌段共聚物提高組分間的相容性

綜 上,塑膠增韌無論對於結晶性塑膠還是無定形塑膠同等重要,而從通用塑膠、工程塑料到特種工程塑料其耐熱性逐漸提高,成本價格也不斷攀升,這樣就對增韌劑的 耐熱性、耐老化性等提出了更高的要求,同時也是對塑膠改性增韌技術一次大的考驗,而最重要的也是最關鍵的一條就是和基體及組分保持良好的相容性!